Selección de palpador y Ø de la bola en una MMC

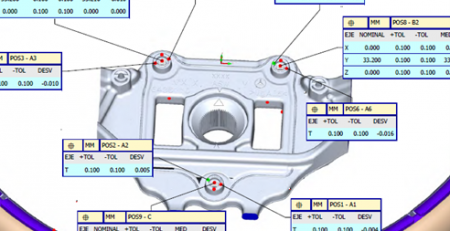

Antes de empezar un trabajo de medición de una pieza en una Máquina de Medición por Coordenadas (MMC), debemos tener en cuenta unos pasos previos.

Entre estos pasos está la selección del diámetro de la bola que vayamos a utilizar. En hacer un pequeño estudio de la pieza a medir, nos ayudará a la selección del palpador. Hay que tener en cuenta factores como diámetros de agujeros a medir, espesores de chapa, o rugosidades y acabado superficial de la pieza.

Una vez seleccionado el diámetro del palpador a utilizar, y en función de la tolerancia y precisión deseados pasamos a valorar una serie de factores críticos relacionados con el palpador.

Se consideran cuatro aspectos del palpador que tienen influencia en la precisión de la MMC:

- Estabilidad térmica.

- La redondez o esfericidad de la bola.

- La flexión del vástago del palpador.

- La selección del material de la punta del palpador.

Muchas firman no consideran importante llevar a cabo la calibración del palpador de forma diaria. Esto puede estar justificado desde el punto de vista de la precisión requerida, como puede ser el caso de piezas de inyección de plástico de medio – gran tamaño, tubos doblados, o piezas que por su propia geometría o proceso de fabricación no requieran de unas precisiones y tolerancias pequeñas.

Ni que decir tiene que la limpieza del medio (maquina en general, palpador y esfera de calibración) son de suma importancia a la hora de realizar una buena medida.

En la medida de lo posible debemos de trabajar con el mínimo número de prolongaciones de palpador, con la idea de minimizar factores relacionados con las flexiones ocasionadas con el conjunto configuración del cabezal-palpador.

Si tenemos en cuenta lo anteriormente dicho, podremos esperar una medida fiable, de calidad y con precisión.